磁控溅射技术在镀铜领域的应用

在现代机械加工工艺中,利用磁控溅射技术制作表面功能膜、超硬膜,自润滑薄膜,能有效的提高表面硬度、复合韧性、耐磨损性和抗高温化学稳定性能,从而大幅度地提高涂层产品的使用寿命。还在高温超导薄膜、铁电体薄膜、巨磁阻薄膜、薄膜发光材料、太阳能电池、记忆合金薄膜研究方面发挥重要作用。

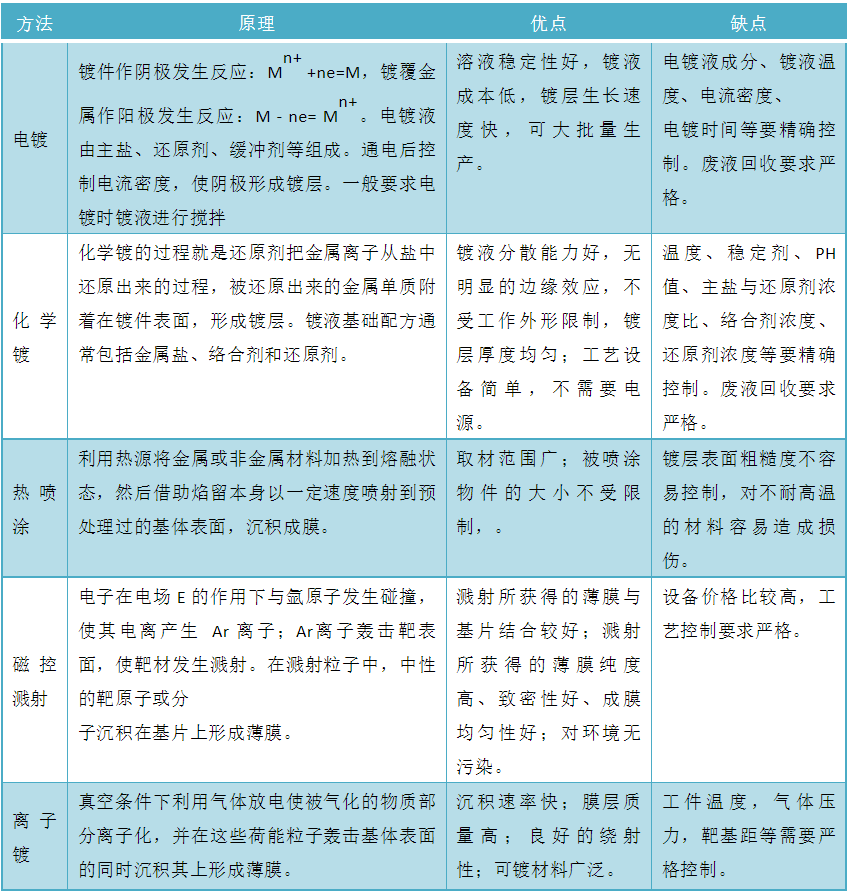

表1磁控溅射与其它膜层工艺对比

在制造陶瓷线路板时,磁控溅射工艺是一种重要的制造技术。在制造陶瓷线路板时,靶材是重要的制造工具之一。钛和铜是常用的靶材材料,可以通过磁控溅射工艺制备出高质量、高性能的薄膜,用于陶瓷线路板的制造。靶材的主要作用是用于溅射源和陶瓷基板之间,将溅射源产生的离子或电子束转化为靶材上的原子或分子,形成薄膜。磁控溅射工艺还可以通过控制靶材的蒸发气压、溅射时间、靶材温度等参数,调节薄膜的成分、厚度、均匀度等参数,进而制备出具有特殊性能的薄膜。

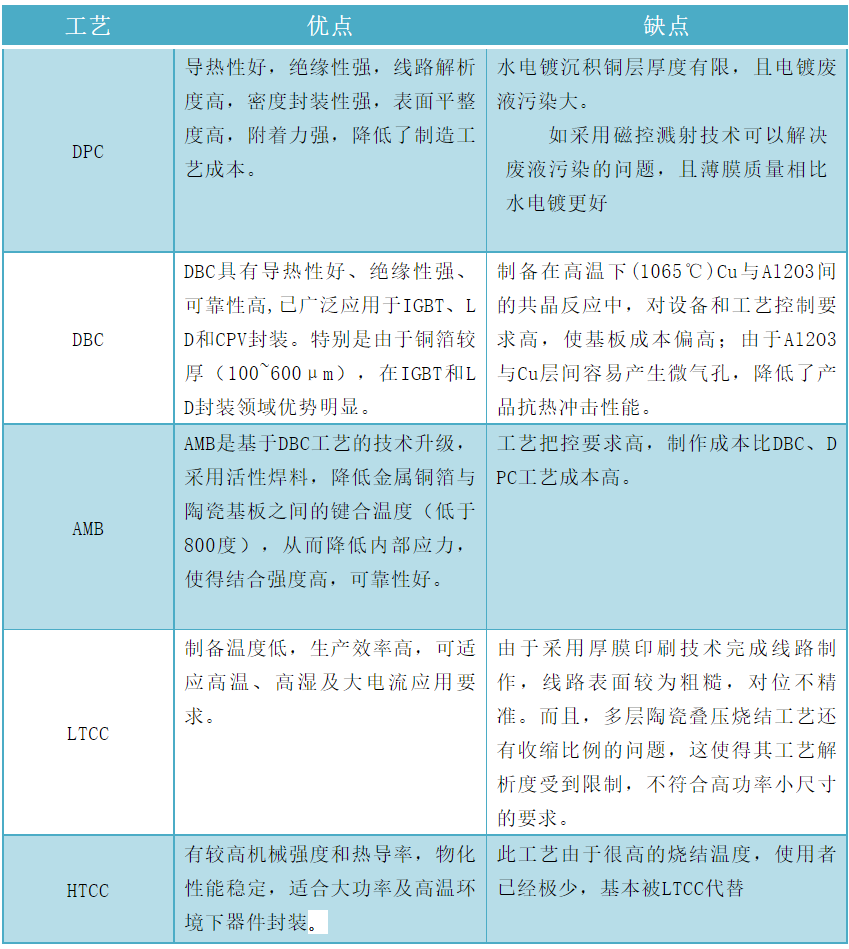

陶瓷线路基板按照工艺分为DPC、DBC、AMB、LTCC、HTCC等基板。目前,国内常用陶瓷基板材料主要为Al2O3、AlN和Si3N4。Al2O3陶瓷基板主要采用DBC工艺,AlN陶瓷基板主要采用DBC和AMB工艺,Si3N4陶瓷基板更多采用AMB工艺。而DBC与DPC则为国内近年来才开发成熟,且能量产化的专业技术,DBC是利用高温加热将Al2O3与Cu板结合,其技术瓶颈在于不易解决Al2O3与Cu板间微气孔产生之问题,这使得该产品的量产能量与良率受到较大的挑战,而DPC技术则是利用直接镀铜技术,将Cu沉积于Al2O3基板之上,其工艺结合材料与薄膜工艺技术,其产品为近年最普遍使用的陶瓷散热基板。然而其材料控制与工艺技术整合能力要求较高,这使得跨入DPC产业并能稳定生产的技术门槛相对较高。

表2 DPC与其他陶瓷基板对比

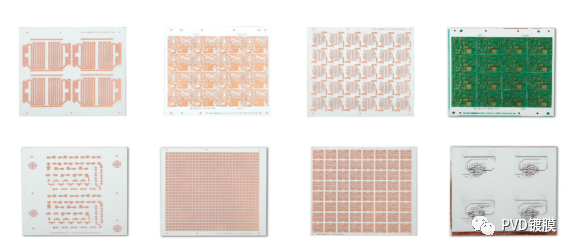

图1 DPC陶瓷基板

此外,磁控溅射工艺还可以制备出具有薄膜质量因子(Q值)较高的薄膜。Q值是指薄膜中的质点数与单位体积内质点数的比值。高Q值薄膜具有更高的表面密度和电导率,因此可以应用于高密度集成电路中。

总之,磁控溅射工艺是制造陶瓷线路板的重要制造技术之一。它可以制备高质量、高性能的薄膜,应用于高端电子设备中。未来,随着磁控溅射工艺的不断发展和完善,其应用将会更加广泛和深入。

图2 真空磁控溅射镀膜设备

随着5G/6G的发展器件向着小型化、轻薄化方向发展,“高频”、“高速”、“高集成”等一系列器件性能要求下,高可靠、高结合性能膜层的需求越来越迫切,该领域势必获得产品市场的追捧热点。

膜层在半导体、平板显示器、太阳能电池、光磁记录媒体、光学元器件、Low-e玻璃、天线罩、LED灯等领域应用广泛,据预测,未来10年,一年全球膜层市场需求量超千亿美元。

大环境方面,2018年以来,逆全球化思潮抬头,单边主义、保护主义明显上升,国外对中国高科技公司采取原料禁售、技术封锁、加征贸易关税等“特殊”措施,对相关领域产生明显冲击。疫情对全球供应链冲击、欧洲能源危机等,进一步加剧逆全球化行为,对全球产业链供应链格局产生了深远影响。

鉴于此,目前我国制造业急切期盼出现更多的突破“卡脖子”的技术型企业。例如,就山东大科电子科技有限公司来说,通过自主创新,研发了“受控等离子清洗装置”,解决了我国高端核心镀膜器件被卡脖子的现状,在全面提升自身竞争能力的同时,补足我国DPC陶瓷基板金属化薄膜加工技术这一关键的供应链,引领行业走上自主可控的高质量发展道路。目前该公司可以在陶瓷,聚酰亚胺,聚醚醚酮,聚四氟乙烯,碳纤维,玻璃钢等表面进行高结合强度镀铜。