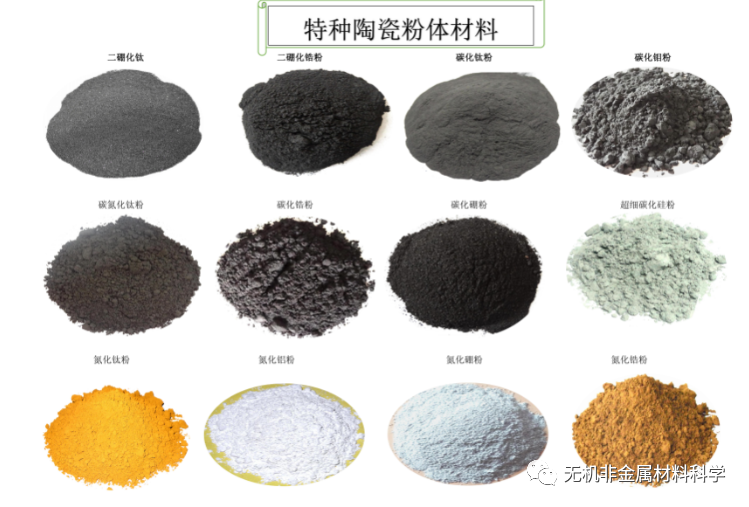

特种陶瓷粉体材料

通常说起粉体脑海中最直接的反应应该是一系列颗粒状物质的混合体,但若从其物质组成的根本出发粉体并非看上去那么简单。

粉体是什么?

粉体定义:大量固体粒子的集合系。

粉体颗粒定义:在物质的本质结构不发生改变的情况下,分散或细化而得到的固态基本颗粒。

粉末:

颗粒(>100 μm)

粉体(1~100 μm)

超细粉体(0.1~1 μm)

纳米粉体(<0.1 μm)

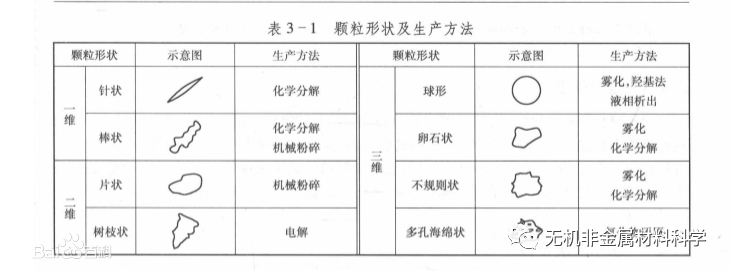

粉体形态可分为球状、柱状、针状、角状、树枝状、纤维状、片状、粒状、不规则状等。

粉体是固、液、气三相互相作用而产生的一个复杂体系。面对复杂体系当然也无法采用某一个参数或方程来表征其性质,因此产生了形形色色的表征粉体性质的参数,例如:粒度分布(PSD)、密度、形状、晶型、水分、表面形态、表面面积、静电力、毛细管作用力、氢键、孔隙率、弹性、脆性、引湿性、脱气性……等不同维度的描述参数。

陶瓷粉体是陶瓷制品的基因,陶瓷粉体是做好陶瓷制品的关键要素。粉体如果不好,后续工艺如成型、烧结等做再多努力都无法从根本上改变材料的特性。

从应用角度的角度来,陶瓷对粉体原料的要求主要有:

(1)化学组成精确。对先进陶瓷而言,化学组成直接决定了产品的晶相和性能;

(2)化学组成均匀性好。如果化学组分不均匀将会导致局部化学组成的偏离,进而产生局部相的偏析和显微结构的差异和异常,同时导致最后烧结体性能的下降;

(3)纯度高。要求粉体中杂质含量低,杂质的存在将会影响到粉体的工艺性能和烧结体的物理、化学性能;

(4)适当小的颗粒尺寸。颗粒尺寸适当小可以降低烧结温度和有效降低烧结体的颗粒尺寸,同时能满足陶瓷材料的要求小于临界尺寸;

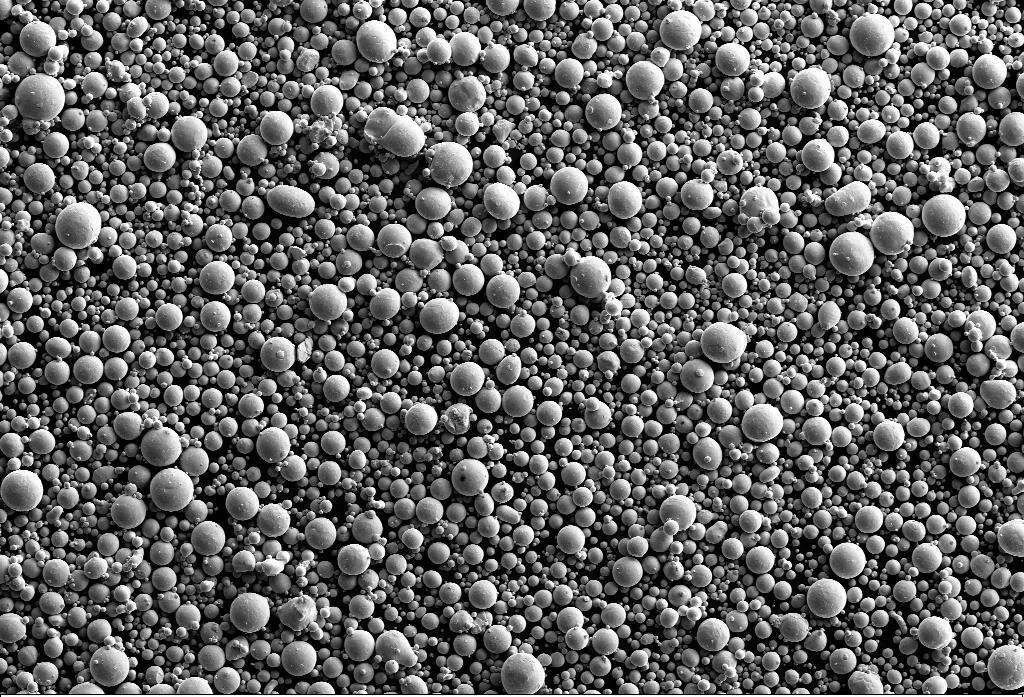

(5)球状颗粒,且尺寸均匀。球形颗粒的流动性好,颗粒堆积密度高,气孔分布均匀,从而在成型与烧结致密化过程中可对晶粒的生长和气孔的排除与分布进行有效的控制,以获得显微结构均匀、性能优良、一致性好的产品。

(6)分散性好,团聚少,有利于成型和烧结等。需尽量减少软团聚和硬团聚。

想要做出一块好的陶瓷制品,那准确的评价这些粉体的相关性能是至关只要的,而实现粉体的评价工作是自然是少不了相关的评价标准及评价手段的。基于对粉体固、液、气三相交互作用的理解,粉体的表观性能可主要分为如下六种:

一:流动性,表征粉体流动能力的性质

二:成形性,表征粉体在外力作用下的结合成形的性质

三:再分散性,表征粉体间结合力强弱的性质

四:引湿性,表征粉体对环境湿度的敏感性质

五:透气性,表征气体透过粉体的难易的性质

六:粘结性以及黏附性,表征粉体间以及粉体与接触表面的作用性质

对上述每一种粉体性质亦可通过多种参数来表达。

而目前我国的精细陶瓷粉体评价体系是不成体系的,难以与日本、韩国及欧洲完善的粉体评价标准相比。从当前来看,国内许多粉体有许多关键指标数值都没有,仅有一些文字性表述而没有具体的应用指标来指引用户的应用,或许就是这一个差距,造就了当前“进口粉好”“有实力的用户更愿意使用进口粉”的原因。

粉体

在任何一种材料制备工艺过程中,最重要的组分是陶瓷、金属或复合粉体。在黏结剂去除后,在最终的烧结体中粉体是唯一留下的部分,它们决定了产品的性能。配方中的另外一些部分比如溶剂、塑化剂、黏结剂和表面活性剂等,它们的作用是有利于制备理想形状和高生坯密度的产品。实际上陶瓷制品成型工艺按照理想构形来支撑粉体颗粒,因此在烧结之后最终的产品具有理想的尺寸、形状和性能。

多数情况下,粉体特性决定了产品的性能。它是材料工程师和科学家最难以控制的一个因数。换言之,粉体应该具有被处理、加工和烧结的能力。在如今的实验室,80%的材料都是由我们的客户所选定的。很少情况下,我们有权选择粉体,我们只能确定某些粉体的性能,使其容易加工处理。为了获得理想的强度、电阻率介电常数、介电强度、化学稳定性、气孔率以及其他烧结特性,将不同粉体的化学性能结合起来是非常必要的。

在任何材料处理过程中,对粉体进行表征是非常必要的。对陶瓷成型尤其重要,最重要的参数是平均颗粒尺寸和粒度分布比表面积以及纯度粉体的体积密度也是一个要考虑的重要性能。

颗粒尺寸、分布和形状

有关颗粒尺寸、粒度分布和颗粒形状的讨论已经在许多书和论文中进行过描述。另外颗粒尺寸对陶瓷加工工艺的影响也被其他作者进行过论述。

陶瓷成型中所形成的生坯密度对材料加工是非常重要的。它是在干燥过程中有机物的挥发使得颗粒之间收缩所形成的。比如注浆成型,因为注浆成型生坯密度的形成是由于石膏模具的毛细管作用力使得颗粒之间收缩。又比如为了获得最高的生坯体积密度的流延成型中,这种独特的致密化过程需要控制颗粒尺寸和颗粒粒度分布。有许多例子表明,流延成型的产品生坏密度在某种情况下超过了在压力达到138MPa 的干压成型工艺产品的生坯密度。相关实验的一个例子表明100%的氧化铝坯片,其密度能达到278和281g/cm。这相当于70%的纯氧化铝的密度(3.986g/cm)。流延成型工艺如果操作正确的话,将在烧结前获得最高的生坏密度。

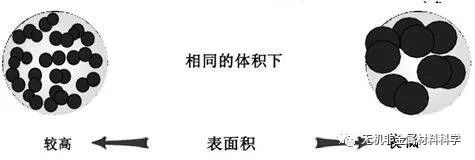

Shanefield在其书中描述了颗粒的堆积情况,表明具有典型的颗粒粒度分布的商业粉体,采用干压法制备坯体,最高的生坏密度相当于其理论密度的55%。这是因为大多数商业粉体都是通过球磨或沉淀法制备的,颗粒分布中细小颗粒的比例很高使得在压制的过程中产品无法获得高的生坏密度粉体颗粒越细,其比表面积越大,烧结过程的驱动力则越大,从而才能形成致密的产品。

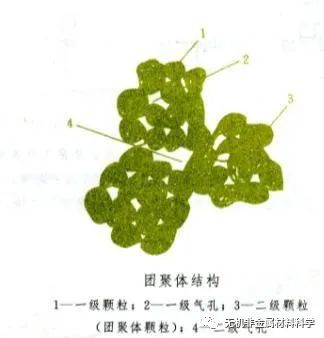

在陶瓷成型过程中,最重要的步骤之一是分散球磨过程。这个步骤的目的之一是打破由于高的比表面积而形成的软团聚体,软团聚体是由颗粒之间弱的范德华力和氢键所引起的。

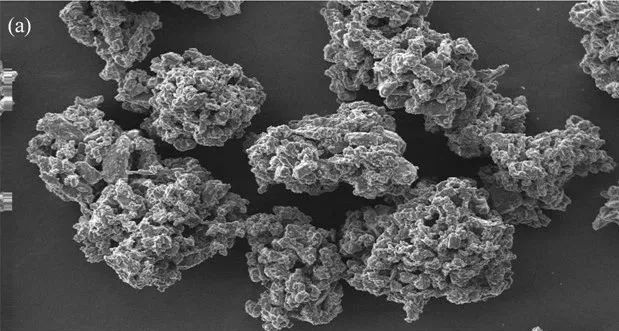

团聚体就像由多个小表面构成的毛茸茸的球体。为了获得准确的粒度分布和颗粒形状,这些团聚体必须在分散球磨过程中被打破到最小的尺寸(也称为粉体的一次粒子)。其中的方法之一是经历分散球磨过程,然后分析分散状态下的颗粒状况。另外一个方法是使用超声分散技术,就如 Shanefield 在书中所描述的然后再测量颗粒尺寸和分布。正如 Shanefield 所述,如果粉体中存在一些硬团聚体,这些硬团聚体是超声或球磨过程都不能打破的,这样最终所确定的颗粒尺寸实际上是这些硬团聚体的尺寸。只要粉体在液态介质中分散好,真实的颗粒尺寸和粒度分布将由其他技术所确定,一个常用的方法是沉降法,分散的颗粒在引力的作用下沉降,然后用扫描设备如射线或激光探测,并自动记录下颗粒尺寸的数据。可以说任何分析都是基于粉体在液态介质中分散好的基础上测量的,而不是在干粉状态下测量的。

在一个分散性好的颗粒悬浮液中,软团聚体完全被打破,可以通过在胶态涂层的玻璃片上喷射少量的浆料,并使用电子微光显微镜以很小的角度进行探测。采用这项技术,颗粒的最终尺寸和形状能够被探测到。

在坯片的蒸发干燥阶段,分散性好的颗粒聚集在一起形成致密体。颗粒粒度分布很重要,从而能获得致密的基体。小颗粒填满了大颗粒之间的间隙。实际上,颗粒的形状是不规则的,它们之间能形成桥连,从而限制了所能获得的生坏密度。实际粉体颗粒的粒度分布范围是比较宽的,对此应注意其烧结过程中的烧结性和晶粒长大的不利因素。比如在细颗粒基底中的大颗粒很容易导致二次晶粒的长大。

比表面积

粉体的第一特性就是比表面积(简称为表面积)。粉体的表面积的大小可衡量其尺寸、形状和不规则度。许多书上列举了有关表面积和测量方法的报道。最常用的测定粉体表面的方法是 BET法利用在粉体表面吸附上单分子层氮气进行测量的比表面积,单位是m/g,许多粉体的比表面积范围为 1~50m/g,具有最好烧结性能的粉体比表面积一般在5~15m/g之内。

从工艺角度来说,粉体的比表面积是影响粉体颗粒与有机添加剂比如表面活性剂和黏结剂等分子相互作用的最重要因素。粉体通常是按照质量百分比加入配方中的,其与粉体的比表面积相关联,从而能决定最佳的分散性、润滑性或黏结剂的用量。大多数情况下粉体的总面积与需要加入的添加剂的量成比例,这对陶瓷成型更为重要从工艺技术的长远角度来看,粉体的比表面积大小能够影响其烧结温度和最终烧结的密度。

可以按照过去有关粉体表面积的经验进行配方,但是结果大多会失败,因为许多因素比如说粉体表面的化学性能对有机物的选择起作用一般来说高比表面积的粉体(>20m/g)比5~15m/g 的粉体要难处理挑选合适的分散剂/溶剂,以及合适的分散剂用量和浓度,对高比表面积粉体来说都是非常关键的因素。

粉体密度