影响膜的均匀性的因素

夹具的影响

夹具指的得是基片的夹具,是用来放置基片的工具.其是镀膜设备中必不可少的器件.由于蒸汽分子最终要淀积在基片上所以夹具对薄膜均匀性有影响.

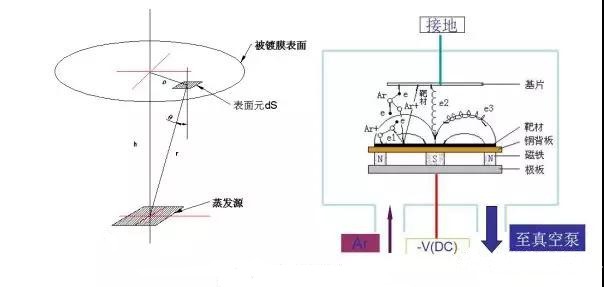

1、平面夹具

最简单的情况时将夹具直接平行放置在蒸发源的上方,此时对于蒸发源厚度公式为:

做过薄膜的人都知道,此种夹具虽然简单,但是是十分不适用的,除非基底很小,且位于基底中心.

2、球面夹具

球面夹具是将基底放在球体表面,将点源置于中心,可在球体内侧沉积厚度均匀的薄膜,对于方向性较强的面源当面源作为球面的一部分时同样可以得到相似均匀厚度的分布,这种方法常常用来镀制均匀性不高的元件(如:透镜镀膜),通常均匀性约为中心厚度的10%.

但是对于精度要求较高的场合,其是不容易实现的,因此,发展了旋转夹具,即可以使基底旋转起来.

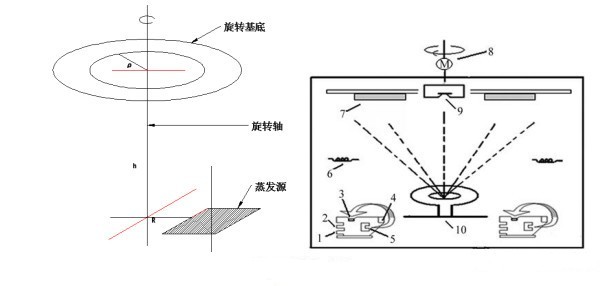

3、旋转夹具

这种情况与平面夹具有很大相似之处,被镀表面沿与蒸发源距离为R的垂直轴旋转.由于被镀面旋转,在任意一点沉积的膜层,等于静态时以旋转轴为中心的圆环周围厚度的平均厚度,通过调节旋转速度和蒸发源与旋转轴之间的距离,可以获得均匀性较优的薄膜.

4、球形旋转夹具

在薄膜的制备过程中,要获得良好的均匀性,可以采用球面夹具并加以旋转.圆顶形工作夹具绕其中心轴旋转并将蒸发源防于其下,使得源和镀件近似位于同一球面上,这样做的好处是薄膜厚度的均匀性面积比简单的平面形旋转夹具大的多.

5、行星式旋转夹具

若要进一步提高膜厚的均匀性,可以选择采用"行星式"夹具来实现,将基底放置在数个小型夹具上,其不仅围绕机器的中心轴公转,而且以更大的速度绕着自己的中心轴自转,这样薄膜厚度的可以获得更高的均匀性.

掩膜的影响

恰当的使用掩膜可以修正薄膜厚度的分布.将静态的掩膜放置在沿单一旋转轴旋转的基底前面,通过切割掩膜来修正膜厚的径向分布.通过理论计算可以近似给出形状正确的掩膜尺寸的大小,然后根据实验结果进行修正以确定其最后的形式.

基底的影响

基底在镀膜前必须清洗,短程的原子间和分子间的力可以使薄膜和基底结合在一起,这种力非常强,因此在基底与薄膜的粘结过程中,基底表面的条件非常重要,即使是在基底表面的污染物非常细小的单分子层,也会以几个大小的量级改变粘结力,蒸发物的粘结对表面的条件也非常敏感,而且表面条件能够完全改变后续膜层的性质,基底清洗可以使蒸发材料粘结在基底表面,而不是污染物的中间层.

最好的清洗方法是根据污染物自身的性质去清除.在实验室中,通常是将基底在溶剂和温水中彻底清洗,然后在流动的温水中漂洗,之后用清洁的毛巾或柔软的棉纸彻底的擦干,或者更好的办法是用干燥的氮气流将其吹干.绝对不能让基底自行晾干,否则会留下不易去除的污点,清洗后尽量不要接触基底,因为其不能长时间保持清洁.蜡或油脂用醇类如异丙醇清洗,可用蘸有乙醇的清洁球擦拭,然后用液体冲洗表面.但是必须要保证乙醇的清洁.

当大量的基底需要清洁时,可以用超声波在洗剂溶液或乙醇中清洗,但是要避免长时间暴露于超声波中,避免划伤基底表面,之后再用蒸汽清洗.

基底清洗干净后,应尽快放入镀膜室,再用辉光放电做镀膜前的最后一次清洗,一般是5~10分钟,放电设备采用一个高压的直流电源(当然也有交流),在适当的气压下便产生辉光放电,辉光放电时,基底表面受到正离子轰击,有效的去除了所有轻薄的残留物.多数镀膜机已将其作为标准设备.另外应当注意,从停止放电到开始镀第一层膜的时间间隔不应超过3分钟.否则会严重影响薄膜的性能,特别是薄膜与基底的粘结性将会恶化.